平素は、ロイヤレントをご利用いただき誠にありがとうございす。

ゴールデンウイーク期間はメーカー休業日等の関係により、通常よりお届けまでにお日にちがかかります。

予めご了承の上、ご注文いただけますようお願いいたします。

【4月24日(水)10:00までのご注文分⇒通常通り発送(ご入金確認後3営業日以内の発送)】

*当日午前10時までにご入金確認が出来たご注文に限ります。

*在庫状況によりましては、お届けが5/10以降になる場合がございます。あらかじめご了承くださいますようお願いいたします。

*ご注文時に購入画面で日時指定いただきましても上記スケジュールが優先されます。

【4月24日(水)10時以降〜5月7日(火)A.M.10時 ⇒ 5月9日(木)以降順次発送】

*当日午前10時までにご入金確認が出来たご注文に限ります。

*在庫状況によりましては、お届けまでお日にちを要する場合がございます。あらかじめご了承くださいますようお願いいたします。

*ご注文時に購入画面で日時指定いただきましても上記スケジュールが優先されます。

なお、ご注文受付につきましては、通常通り承っておりますが、メーカーに確認が必要なお問合せ内容へのご回答につきましては、5月7日(火)以降順次ご返信となります。お客様には、ご不便とご迷惑をお掛け致しますが どうぞよろしくお願い致します。

平素は、ロイヤレントをご利用いただき誠にありがとうございす。

部品や材料の納期遅延や工場の稼働日数の減少などにより商品の生産に影響が発生しております。

商品によりましてはお届け日が遅れる場合がございます。何卒、ご了承いただけますようお願いいたします。

配送料無料

2足セット!軽量撥水ソフトカラー パンプス 撥水素材 お手入れ簡単 4Eワイズ お洒落 フォーマル パーティー 冠婚葬祭 歩きやすい 久野化学 kk415[無料交換不可]

¥6,600

足元を華やかに、軽やかに!! 甲材:ポリエステル 底材:合成底 幅:4E ヒール高(約):3.5cm 重量:片足約160g(23.0cm) メーカー:久野化学 カラー:ブラック/ワイン/ベージュ/ブルー サイズ:22.0 〜 24.5cm(0.5cm刻み) 商品番号:shoes_kk415 ※この商品は2足セット商品です。当店では、この商品の単品販売(1足のみの販売)は行っておりません。 ※2足のカラーの組み合わせは自由に選んでいただけますが、サイズは2足とも共通となります。 ※この商品は「サイズ交換無料サービス」の対象外です。ご注意ください。

2足セット!つま先からカカトまでふんわりストレッチ スリッポン ストレッチ 合成皮革 外反母趾 内反小趾 4Eワイズ 軽量 お洒落 ショッピング 旅行 歩きやすい 久野化学 kk396[無料交換不可]

¥6,600

かかとからつま先までふんわりのびのび。 甲材:合成皮革 底材:合成底 幅:4E ヒール高(約):3cm 重量:片足約160g(23.0cm) メーカー:久野化学 カラー:ブラック/ネイビー/レンガ/キャメル/ベージュ サイズ:22.0 〜 24.5cm(0.5cm刻み) 商品番号:shoes_kk396 ※この商品は2足セット商品です。当店では、この商品の単品販売(1足のみの販売)は行っておりません。 ※2足のカラーの組み合わせは自由に選んでいただけますが、サイズは2足とも共通となります。 ※この商品は「サイズ交換無料サービス」の対象外です。ご注意ください。

めがねの上からかけられる拡大鏡 1.6 倍 医療機器登録済 ルーペ 視力補正眼鏡 見やすい 疲れにくい 日本光材 glass_ZSF1C

¥6,947

めがねの上からかけられる拡大鏡(倍率:×1.6) メーカー:(有)日本光材(日本) 製品寸法 / 重量:約15.6×(15~17.5)×4.1cm / 約30g 素材:フレーム:ポリカーボネイト/レンズ:ポリカーボネイト セット内容:本体、眼鏡クロス、ハードケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 カラー:パープル/グレー 商品番号:glass_zsf

めがねの上からかけられる拡大鏡 LEDライト付 1.6 倍 医療機器登録済 ルーペ 視力補正眼鏡 見やすい 疲れにくい 日本光材 glass_ZSF_LED

¥7,415

めがねの上からかけられる拡大鏡(倍率:×1.6) メーカー:(有)日本光材(日本) 製品寸法 / 重量:約15.6×(15~17.5)×4.1cm / 約30g 素材:フレーム:ポリカーボネイト/レンズ:ポリカーボネイト セット内容:本体、眼鏡クロス、ハードケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 カラー:パープル/グレー 商品番号:glass_zsf_led

セレブさ際立つ デミ柄おしゃれ度入りサングラス カチューシャ代わりに 老眼鏡に見えない老眼鏡 遠中近 遠近両用 紫外線 UVカット 累進レンズ アイケア セレブ 女性 淑女 レディース おしゃれ かわいい リーディンググラス 日本光材 glass_S2015

¥7,689

カチューシャ代わりにオシャレアイテムとしても使える メーカー:(有)日本光材(日本) 製品寸法 / 重量:約14.5×14×5.7cm / 約40g 色・柄:デミブラウン・ブラック 素材:フレーム:ポリアミド樹脂(TR90)/レンズ:光学強化アクリル樹脂 (付属:クロス兼用収納袋) セット内容:本体、クロス兼用収納袋 第3種医療機器製造販売業許可証:許可番号 27B3X00134 度数:+1.5/+2.0/+2.5/+3.0/+3.5/+4.0/+4.5 商品番号:glass_s2015

ハイブリッドリーディンググラス 老眼鏡 調光レンズ 遠近両用 バイフォーカル 二重焦点 ブルーライトカット 紫外線 UVカット アイケア 屋内 屋外 男性 紳士 メンズ ダンディ かっこいい おしゃれ 日本光材 glass_NO43

¥7,689

ハイブリッドリーディンググラス【バイフォーカル(2重焦点)+調光レンズ】老眼鏡 メーカー:(有)日本光材(日本) 製品寸法 / 重量:約14×14.5×4cm / 約17g 色:ブラック・デミブラウン 素材:フレーム:ポリアミド樹脂/レンズ:プラスチック セット内容:本体、ケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 度数:+1.5/+2.0/+2.5/+3.0 商品番号:glass_no43

セレブに輝く リボンが飾るおしゃれ老眼鏡 パープルレンズ 遠中近 遠近両用 紫外線 UVカット 累進レンズ アイケア 女性 淑女 レディース おしゃれ かわいい リーディンググラス 日本光材 glass_RD

¥8,778

セレブに輝く [遠中近対応] リボンが飾るおしゃれ老眼鏡 レディース UVカット メーカー:(有)日本光材(日本) 製品寸法 / 重量:約16.5×6.2×3.7cm / 約27g 素材:フレーム:ニッケル銅合金、ポリアミド樹脂/レンズ:光学強化アクリル樹脂 セット内容:本体、眼鏡クロス、ハードケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 度数:+1.5/+2.0/+2.5/+3.0/+3.5/+4.0/+4.5 商品番号:glass_rd

女性の美 優しいピンクのおしゃれ老眼鏡 パープルレンズ 遠中近 遠近両用 紫外線 UVカット 累進レンズ アイケア 女性 淑女 レディース おしゃれ かわいい リーディンググラス 日本光材 glass_J5029_halfp

¥8,778

女性の美 [遠中近対応] 優しいピンクのおしゃれ老眼鏡 レディース UVカット1.5~4.5 メーカー:(有)日本光材(日本) 製品寸法 / 重量:約16.5×6.2×3.7cm / 約25g 素材:フレーム:ニッケル銅合金、他/レンズ:光学強化アクリル樹脂 セット内容:本体、眼鏡クロス、ハードケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 度数:+1.5/+2.0/+2.5/+3.0/+3.5/+4.0/+4.5 商品番号:glass_j5029_halfp

女性の美 優しいピンクのおしゃれ老眼鏡 ブルーライトカット 遠中近 遠近両用 紫外線 UVカット 累進レンズ アイケア 女性 淑女 レディース おしゃれ かわいい リーディンググラス 日本光材 glass_J5029_bluecut

¥8,778

女性の美 [遠中近対応] 優しいピンクのおしゃれ老眼鏡 レディース UVカット1.5~4.5 メーカー:(有)日本光材(日本) 製品寸法 / 重量:約16.5×6.2×3.7cm / 約25g 素材:フレーム:ニッケル銅合金、他/レンズ:光学強化アクリル樹脂 セット内容:本体、眼鏡クロス、ハードケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 度数:+1.5/+2.0/+2.5/+3.0/+3.5/+4.0/+4.5 商品番号:glass_j5029_bluecut

赤の美しさ 差し色レッドのおしゃれ老眼鏡 遠中近 遠近両用 紫外線 UVカット 累進レンズ アイケア 女性 淑女 レディース おしゃれ かわいい リーディンググラス 日本光材 glass_J2299

¥8,778

赤の美しさ [遠中近対応] 差し色レッドのおしゃれ老眼鏡 レディース UVカット メーカー:(有)日本光材(日本) 製品寸法 / 重量:約16.5×6.2×3.7cm / 約27g 素材:フレーム:ニッケル銅合金/レンズ:光学強化アクリル樹脂 セット内容:本体、眼鏡クロス、ハードケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 度数:+1.5/+2.0/+2.5/+3.0/+3.5/+4.0/+4.5 商品番号:glass_j2299

女性が際立つ ハートのおしゃれ老眼鏡 遠中近 遠近両用 紫外線 UVカット 累進レンズ アイケア 女性 淑女 レディース おしゃれ かわいい リーディンググラス 日本光材 glass_J2279

¥8,778

女性が際立つ [遠中近対応] ハートのおしゃれ老眼鏡 レディース パープル UVカット1.5~4.5 メーカー:(有)日本光材(日本) 製品寸法 / 重量:約14×13.5×4cm / 約25g 素材:フレーム:ニッケル銅合金、ポリアミド樹脂、他/レンズ:光学強化アクリル樹脂 セット内容:本体、眼鏡クロス、ハードケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 度数:+1.5/+2.0/+2.5/+3.0/+3.5/+4.0/+4.5 商品番号:glass_j2279

もっとダンディーに メタルフレームおしゃれ老眼鏡 調光レンズ 遠近両用 バイフォーカル 二重焦点 ブルーライトカット 紫外線 UVカット アイケア 金属 メタルフレーム 屋内 屋外 男性 紳士 メンズ ダンディ かっこいい おしゃれ 日本光材 glass_J2306BYCHO

¥9,680

もっとダンディーに [遠近両用 / 二重焦点] メタルフレームおしゃれ老眼鏡 メンズ UV対策調光レンズ ブルーライトカット 1.5~3.0 メーカー:(有)日本光材(日本) 製品寸法 / 重量:約14×13.5×3.5cm / 約25g 素材:フレーム:ニッケル銅合金/レンズ:プラスチック セット内容:本体、眼鏡クロス、ハードケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 度数:+1.5/+2.0/+2.5/+3.0 商品番号:glass_j2306bycho

もっとダンディーに メタルフレームおしゃれサングラス 調光レンズ ブルーライトカット 紫外線 UVカット アイケア 金属 メタルフレーム 屋内 屋外 男性 紳士 メンズ ダンディ かっこいい おしゃれ 日本光材 glass_J2306CHO

¥8,789

もっとダンディーに。メタルフレームおしゃれオールタイムサングラス メンズ UV対策調光レンズ ブルーライトカット メーカー:(有)日本光材(日本) 製品寸法 / 重量:約14×13.5×3.5cm / 約25g 素材:フレーム:ニッケル銅合金/レンズ:プラスチック セット内容:本体、眼鏡クロス、ハードケース 第3種医療機器製造販売業許可証:許可番号 27B3X00134 商品番号:glass_j2306cho

使い込むほどに愛着がわく牛革ショルダーバッグ 京都新装 メンズ 男性 紳士 カジュアル おしゃれ 日常使い お出かけ 日本製 京都 ラジルマ La Jiruma 82122

¥22,000

使い込むほどに見せる趣のある深い味わい。 素材:本体:(表地)牛革、(裏地)ポリエステル、底部:ナイロン 付属部:牛革・ナイロン サイズ/重さ(約):横幅26x高さ26xマチ7.5cm/380g 仕様:開閉部ファスナー式。内部:オープンポケットx2、前面:ファスナーポケット・マグネット式ポケットx各1。ショルダーベルト(着脱不可。ショルダーの長さ:74~138cm) メーカー:株式会社ラジルマ <La Jiruma> 原産国:日本 カラー:ブラック/ブラウン/キャメル 商品番号:bag_82122

印伝使いが美しいフォーマルバッグ 手提げ 鞄 おしゃれ エレガント フォーマル 結婚式 葬式 冠婚葬祭 市田ひろみ監修 日本製 京都伏見 ラジルマ La Jiruma 63054

¥33,000

印伝使いが美しい手提げバック 素材:本体:表地/牛革、鹿革(うるし模様付)、裏地/ポリエステル、付属部:牛革 サイズ/重さ(約):横幅30(最小幅23.5)x高さ23xマチ10.5cm/350g 付属品:タッセル メーカー:株式会社ラジルマ <La Jiruma> 原産国:日本 商品番号:bag_63054

華やかで気品溢れるゴブラン織の国産手提げ 明るい おしゃれ 鮮やか 優雅 旅行 食事会 ショッピング お出かけ 三昌 日本製 京都伏見 ラジルマ La Jiruma 63078

¥11,000

華やかで気品溢れるワンポイントに! 素材:本体:表地/レーヨン・ポリエステル・綿・ナイロン、裏地/綿、底部/合成皮革、付属部:牛革 サイズ/重さ(約):横幅36(最小幅22)x高さ21xマチ13cm/350g 仕様:開閉部オープンタイプ 内部:中仕切ファスナーポケットx1、オープンポケットx2、背面:ファスナーポケットx1 メーカー:株式会社ラジルマ <La Jiruma> 原産国:日本 商品番号:bag_63078

華やかで気品溢れるゴブラン織の国産トートバッグ 明るい おしゃれ 鮮やか 優雅 旅行 食事会 ショッピング お出かけ 三昌 日本製 京都伏見 ラジルマ La Jiruma 63076

¥8,800

華やかで気品溢れるワンポイントに! 素材:本体:表地/レーヨン・ポリエステル・綿・ナイロン、裏地/ナイロン、底部/合成皮革、付属部:合成皮革 サイズ/重さ(約):横幅25(最小幅20)x高さ25xマチ11cm/250g 仕様:開閉部マグホックタイプ 内部:ファスナーポケットx1、オープンポケットx2 メーカー:株式会社ラジルマ <La Jiruma> 原産国:日本 商品番号:bag_63076

首を整え、頭を支える。睡眠時間で健康対策ピロー 枕 ストレートネック 高さ調整可能 睡眠の質 快適な寝心地 安定した睡眠 日本製 吉田商店枕工場

¥8,778

寝てもとれない首の疲れ、その原因は!? 素材:(本体)中材:ポリエチレンパイプ、側地:ポリエステル/枕カバー:綿100% サイズ:側サイズ:40x62cm ピロケース:43x63cm ・ 1.2kg 付属:枕カバー x 1 メーカー:吉田商店枕工場 原産国:日本 商品番号:pillow_straight

遠赤素材の二重編み。ぽかぽか・ふかふかの靴下 暖かい ホットソックス 歩きやすい 日本製 吉谷靴下

¥5,478

足元からほっかほか♪歩行も妨げにくい、かわいいケーブル編みの2 重ソックス 素材:アクリル・シルク・ナイロン・ウール・ポリエステル・ポリウレタン サイズ:22.5cm~24.5cm セット内容:3足組(ベージュ・ワインレッド・ダークグレーの3色 x 各1足ずつ) メーカー:吉谷靴下 原産国:日本 商品番号:socks_yo22a02

着心地快適 肌に優しい綿100%の作務衣 日本国産大阪堺の和晒しを使用 メンズルームウェア 部屋着 パジャマ 寝間着 父の日ギフト テレワーク

¥8,800

着ごこち抜群!こんなに涼しい、肌にも優しい! カラー:紺/深緑 サイズ:紳士 Mサイズ/紳士 Lサイズ/紳士 LLサイズ 商品番号:apparel_rakusugi

カイロのような温かさ シルク もぐさサポーター 温恵 ひざ用 2枚組 日本製 水分や汗で発熱

¥8,580

唐辛子成分とヨモギ成分で膝周りホッカホカ!人気の温恵もぐさサポーターをリニューアル ■素 材・品 質 原産国 日本 製品寸法・重量 フリーサイズ(膝まわり16〜55cm迄) 色・柄 ベージュ 素材・品質・仕様 絹80%・ナイロン15%・ポリウレタン5% セット内容 2枚組 商品番号:item_mogusa_hiza

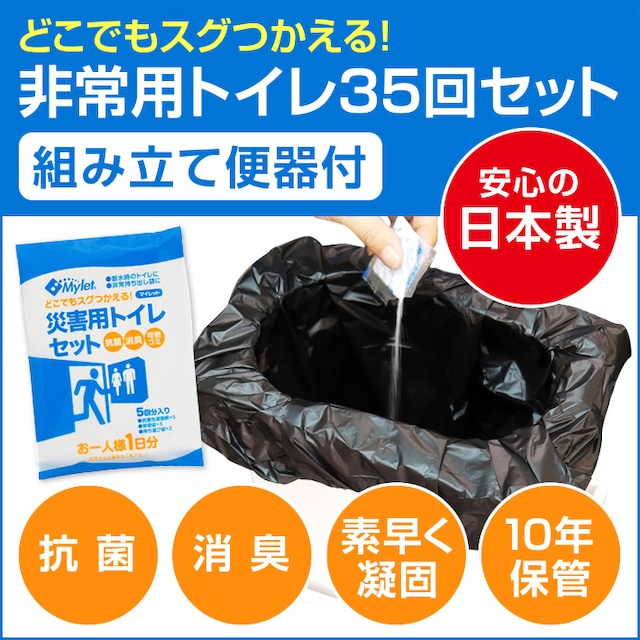

防災用/非常用トイレ「マイレット」35回セット(組立便器付)【05P18Jun16】

¥9,350

素早く固めて抗菌消臭。水のいらいないトイレ。災害時・介護等に役立ちます。 ■商品情報 商品名 防災用/非常用トイレ「マイレット」 35回セット(組立便器付) 原産国 日本 セット内容 (35回分)トイレ処理セット (消臭凝固剤7g×5,PE製専用処理袋黒×5, PE製持運び袋白×2)×7、 組立便器BOX 製品寸法 トイレBOXセット:21×30×高さ7.5cm BOX組立時:幅21×奥行30×高さ26cm セット重量 約1.3kg 耐荷重 約200kg 保存期間 約10年間 ※「マイレット」のみの商品はこちら → https://www.royallent.com/items/85034253 商品番号:item_toilet35

防災用/非常用トイレ「マイレット」40回セット【05P18Jun16】

¥7,480

素早く固めて抗菌消臭。水のいらいないトイレ。災害時・介護等に役立ちます。 ■商品情報 商品名 防災用/非常用トイレ「マイレット」40回セット 原産国 日本 セット内容 トイレ処理セット(消臭凝固剤7g×40、 PE製専用処理袋黒×40,PE製持運び袋白×3 製品寸法 梱包サイズ:243×138×105mm 重さ:1.6kg 仕様・素材 凝固剤:高分子ポリマー 保存期間 約10年間 ※この商品には「組立便器」が付いておりません 組立便器付タイプはコチラ → https://www.royallent.com/items/85034252 商品番号:item_toilet40

外反母趾の方に大人気 ストレッチシューズ 外反母趾 おすすめ ストレッチ素材 伸びる ウォーキング 歩きやすい 街歩き 介護靴 ケアシューズ リハビリ 痛くない 疲れない マリアンヌ フットメカニクス ストレッチニット ワンベルトスニーカー WG410 サイズ交換対応

¥7,590

このフィット感、まるでソックス。かかとからつま先までソックスのように優しく包む、ワイズフリーシューズ 甲部:ポリエステル、合成皮革、合成ゴム 底:合成底 ソール踵厚み:約3.5cm 重量:片足約150g(Mサイズ) メーカー:マリアンヌ製靴 カラー:グレー/ネイビー サイズ:S(22.5-23.0)/M(23.5-24.0)/L(24.5-25.0) 商品番号:shoes_wg410